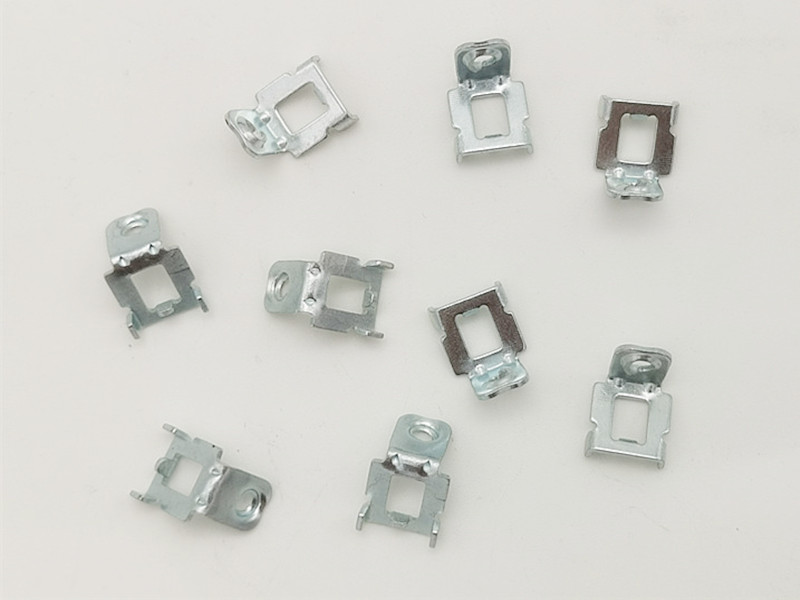

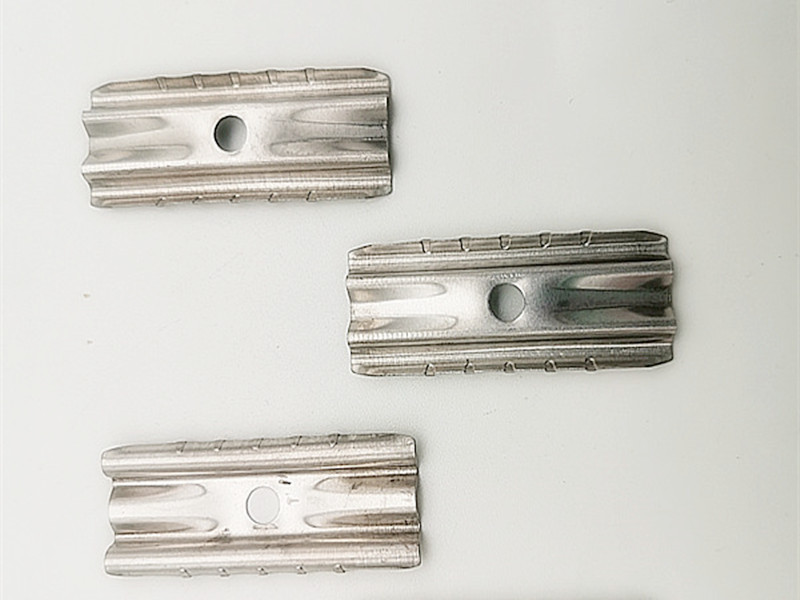

近些年,对于比较有经验的精密冲压件生产厂家来说,连续模是一种既节约成本又高效率的选择,精密冲压件通常都是高精度和量大的产品,采用连续模具生产很便捷,那使用模具时会产生什么问题,你知道吗?今天小小编带大家看一下:

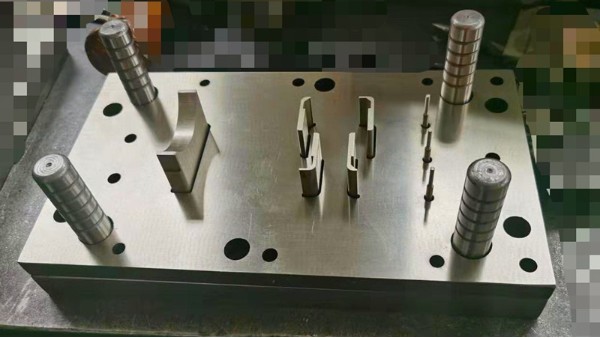

连续模具生产过程中普遍的问题有这三类:

一、精密冲压件模具弹簧损耗:

模具弹簧易损坏,通常是在生产中较容易忽视的一个问题,不同的精密冲压件要求模具采用的强度也不同,所以连续模具弹簧也需要要求定期的保养和更换,我们也见过很多同行基本对模具没有进行保养,甚至重来没有进行更换过,乃至模具出问题损坏或者尺寸偏移查问题的时候也没有查出原因,经过跟换过老旧的弹簧后才得以解决;所以,对于不同的产品,不同的设备和模具,使用的弹簧也就不一样,假如没有进行定期保养,容易破坏模具本身,产生不必要的损失。

二、精密冲压件模具凸模磨损快:

凸模磨损快通常是1.精密冲压件模具间隙偏小;2.凸凹模对中性不好,模具导向组合件和模座精度不够等情况导致成形模具出料不顺;3.凸模经过长期不间断的生产使模具冲压形成冲针过热,导致凸模温度过高,磨损加快;4.机床模具精度不高,使冲针偏过上模,形成凸模和凹模损坏;5.模具刃磨方式不准确,导致模具退火,磨损更快。

三、精密冲压件模具对中性问题通常有以下几个问题形成:

1.模具的设计本身和精度不能满足要求;2.模具凸模的导套精度不够;3.模具设计的间隙不合理;4.长期使用后模具磨损导致中性不良;5.机床上下转盘模具安装座对中性不良;

以上文章来源于五金冲压件加工、汽车冲压件定制18年的隆杰机电 www.zjglj.com ,转载请注明出处。

咨询热线

400-1088-161 18901568268